制造高容量的锂离子电池!整个电极用激光钻孔

制造高容量的锂离子电池!整个电极用激光钻孔

使“预掺杂”变得容易

日经电子2018年10月

一家专门从事微细加工技术的风险公司Wired开发了一种在锂(Li)离子电池的电极材料上连续钻出大量微孔的技术(图1)。

通过使用钻孔电极材料,可以轻松实现Li离子的”预掺杂”,这是下一代锂离子二次电池的高容量所必需的。

用激光加工在将Si负极涂在不锈钢上的电极上打孔。 当一束光照射在电极的背面时,可以清楚地看到光是通过它来透射的。

消除高容量的瓶颈

预掺杂是旨在解决与充电和放电有关的锂离子随着电池的使用而减少的问题的技术。

如果不解决这个问题,即使结合高容量的电极材料,也无法达到与电极电位相匹配的容量。

Li离子电池中与充放电相关的Li离子减少,由于在初始充电过程中在电极上产生Li的化合物。

Li被合并到化合物中,容量降低,因为它不再电离,即使充放电。也就是说,不可逆容量增加。

在这个预掺杂过程中,将作为锂离子源的锂箔放在电池中,以期待锂离子量的减少。

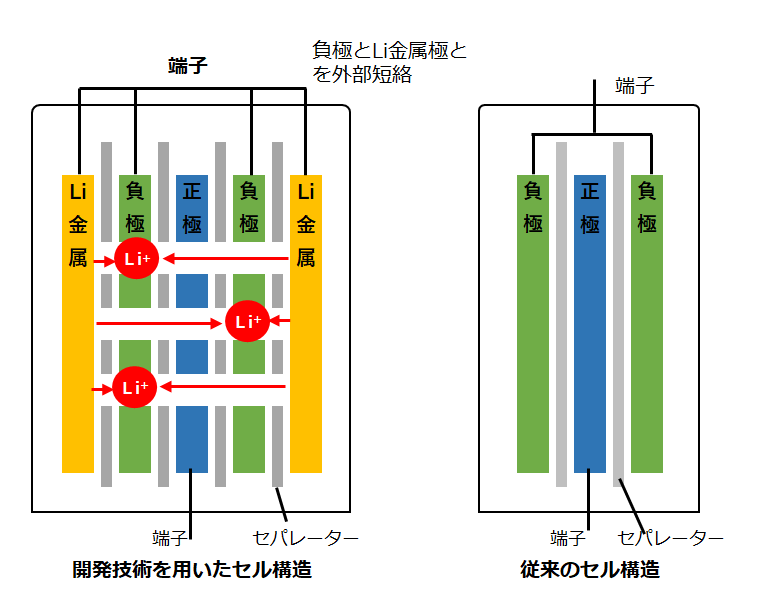

预掺杂预计锂离子电池的减少,预计Li离子的减少,将Li箔作为Li离子的来源,提前放置在细胞中。Li箔在负极和电池外部短路,使Li离子在电池中移动(图2)。

预掺杂的实现具有扩展尽管其高容量但尚未投入实际使用的电极材料的用途的潜力。

通过实现预掺杂,有可能扩大电极材料的使用,这些材料以前没有达到实际使用,而高容量。

预掺杂预计锂离子电池的减少,预计Li离子的减少,将Li箔作为Li离子的来源,提前放置在细胞中。Li箔在负极和电池外部短路,使Li离子在电池中移动(图2)。

通过实现预掺杂,有可能扩大电极材料的使用,这些材料以前没有达到实际使用,而高容量。或具有不可逆容量的大材料,如高容量正极材料,不是Li化合物。

这些材料包括具有大的不可逆容量的材料和非Li化合物的高容量阴极材料。

硅负极不锈钢骨料的激光加工

WIRED首先旨在应用于Si(硅)负极、预计作为高容量负极材料得到普及。

Si负极的理论容量为4200mAh / g,是传统石墨负极的理论容量的10倍以上,但是存在不进行预掺杂而使初始充电效率降低至约80%的问题。

此外,Si负极可轻松利用该公司的优势加工技术。

由于充放电过程中的膨胀/收缩变化较大,电极电流收集器不是Cu(铜)箔,而是采用高强度不锈钢刚性。

不锈钢,很难钻一个细孔预掺杂,有内部短路的风险,如毛刺,即使孔可以打开。

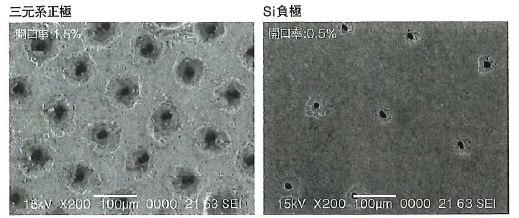

使用公司的加工技术,在将Si负极应用于不锈钢后,可以在电极上以任何孔径比钻孔(图3)

原因是,通孔可以一次打开,以覆盖多个材料的复合材料。因此,只需在传统的电极制造过程中添加钻孔步骤即可。

左图显示开孔率为1.5%的三元正极材料,右图显示开孔率为0.5%的Si负极材料

利用该公司的钻孔技术,可以照射激光束,并每秒形成4000至300,000个孔。

它比现有的激光加工技术快。 孔的直径是3μm至20μm,这使得可以制造比现有激光加工小的孔。

他说他不会毛刺。 与冲压和蚀刻相比,速度高,直径小。

1Ah类叠层电池原型

这一次,该公司与山形大学合作开发电动汽车电池,并试制并测试了1Ah级层压电池。

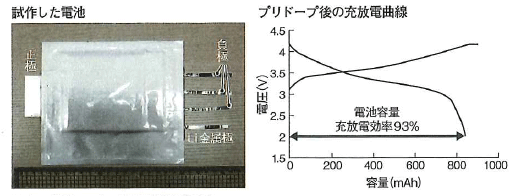

在主要由Ni(镍),Mn(锰)和Co(钴)组成的三元正极材料和Si负极材料中的每一个上形成激光孔,并且在层叠电极的两侧放置Li箔。 负极和锂箔在外部短路(图4)。

成功地将Li离子预掺入负极,将初始充放电效率提高至93%。

此外,一系列技术利用了新能源和工业技术开发组织(NEDO)赠款项目的某些成果。

我们使用Si负极(左)制作了1Ah级电池的原型。 通过在外部短接Li金属电极和负极来实现预掺杂。 在预掺杂后的测试中,初始充电/放电效率为93%(右)。

今后,WIRED的目的是缩短处理中的连续处理时间并降低成本。

除了预掺杂以外,我们还在考虑其他应用。 例如,期望通过通过激光加工在电极表面上形成凹部可以增加电池输出。