次世代型二次電池の集電体孔加工における製造コスト削減、電池の高性能化 を実現するレーザ量産加工機

■プロジェクト名:

次世代型二次電池の集電体孔加工におけるインライン化を可能にするレーザ量産加工機の開発

■対象となる川下産業:

自動車・電化製品

■研究開発体制:

(株)ワイヤード、板垣金属(株)、長岡工業高等専門学校、新潟県工業技術総合研究所、神奈川大学、(公財)にいがた産業創造機構

プロジェクトの概要

背景・目的

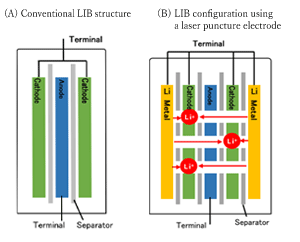

リチウムイオンバッテリー(LIB)等の二次電池、またリチウムイオンキャパシタ(LIC)等の蓄電デバイスには、エッチング等により微細な孔加工を施したロール状の集電体が使用されている。

現状の孔の加工法では、電池生産工程内でのインライン化ができず、また加工可能な最小孔径にも限界があるため、製造コストの削減や電池の高性能化を実現するには大きな課題がある

実施項目

-

-

- 高速広幅集電体レーザ加工装置の開発

・高速広幅集電体レーザ加工装置(架台)の開発、高速広幅集電体レーザ加工条件の検討、加工装置(加工部)の開発、バリ、酸化物脱落防止、撓み修正機構の開発、インライン欠陥検出機構の開発 - 集電体加工条件の把握・評価

・LIC 試験用集電体の作成、LIC 性能試験、メーカーによる性能評価、次世代型LIB 性能試験

- 高速広幅集電体レーザ加工装置の開発

-

プロジェクトの成果を活用できる製品・サービス

-

- レーザ多重露光ロールto ロール穿孔加工技術

- レーザ多重露光ロールto ロール穿孔加工装置

・ロール幅270 ㎜

・ロール送り速度10m/分 - 超音波レベラー

・超音波キャビテーション処理加工ヘッド幅270 ㎜

製品・サービスのPR ポイント

-

-

-

- 高速加工に対応したレーザ、加工光学系の選定

・φ10~50μm、開口率10%

- 高速加工に対応したレーザ、加工光学系の選定

-

-

| 従来技術 | 新技術 | |||

| ロールプレス法 | エッチング法 | レーザーによる加工法 | ||

| 加工条件 | 加工速度 | ~6,000孔/sec | ~10,000孔/sec | ~200,000孔/sec |

| 最小孔径 | Φ300μm | Φ120μm | Φ10μm | |

| インライン化 | × | × | 〇 | |

| キャパシタ高容量化 | × | × | 〇 | |

| 集電体の製造コスト | 1,000円/㎡ | 1,000円/㎡ | 500円/㎡ | |

|

従来技術の課題 及び 新技術による課題解決方法 |

|

|

|

|

プロジェクトで実施した内容

研究開発の目標

次世代型二次電池に使われる、集電体の孔加工におけるインライン化が可能なレーザー加工技術を開発するとともに、高性能な集電体を製造するための研究開発を行う

| 従来技術 | 新技術 | 新技術のポイント | ||

|

|

|

直面した課題と課題解決

| 直面した課題 | 問題解決のための手段 | 手段による効果 | ||

|

|

|

研究開発の結果

- 金属箔の送り速度10m/分において、送り精度の確認を完了した

- レーザ加工実証実験において、ナノ秒レーザでの更なる効率加工条件の実証が進み、10 倍の加工スピードを目指し改造を実施した

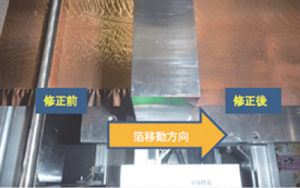

- バリ除去・撓み修正装置の実証実験を完了し、特許出願に至った

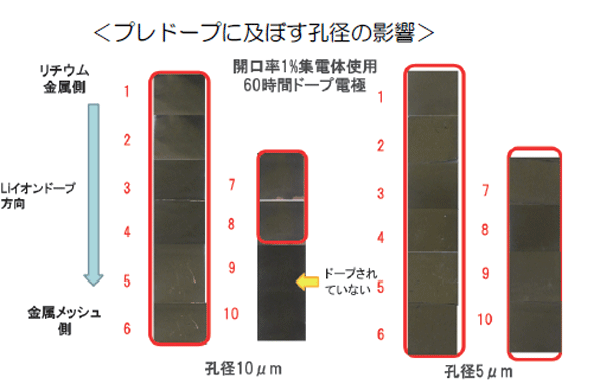

- 現行品と同等(孔径φ5〜50μm)のLIC 性能試験用サンプルを作製し配布した

- LIC 性能のLi イオンプレドープ試験において、開口率が低くてもプレドープ性が向上する傾向を確認できた

- LIB 性能試験では、塗工電極への孔開け加工により、現行LIB の性能向上や新電池の検討が進み始めた

| <レーザー加工装置の問題点抽出結果> | |||

| 項目 | 部位 | 問題点 | 対策 |

| レーザー出力 | レーザー発振器 | 市販品では十分な出力のレーザーがない | レーザーメーカーの開発ロードマップを見据え、対応可能な柔軟な設計にする |

| 光学設計 | ポリゴン・レンズ・ミラー | 試作機第1号は、基礎実験用のため、設計上枚数が多くエネルギーロスが大きい | 最低限のミラーレンズ構成設計を、第2号機以降の設計に反映させる |

| 送り機構の追従性能 | ピエゾ素子 | ミラー重量・最適化に調整が必要 | 本事業期間では、ピエゾ素子仕様で最適化をし、高速化を図る |

実用化・事業化の状況

プロジェクト終了時の状況

- 実用化に成功した段階

実用化・事業化の見通し

- 当初は銅及びアルミの集電箔への穿孔を目的としていたが、集電箔に電極材を塗工したロール電極への穿孔も可能であり、穿孔電極は電池性能を発揮する事がわかった

- 高速加工の際に発生する撓みを修正する「超音波レベラー」を開発し、製法特許を出願するに至った

|

企業情報:株式会社ワイヤード 所在地:〒959-1152 新潟県三条市一ツ屋敷新田1628-1 URL:https://wired.jp.net/ |

本製品・サービスに関する問合せ先 |

サポイン成果事例_「次世代型二次電池の集電体孔加工におけるインライン化を可能にするレーザ量産加工機の開発」のプリントアウトはこちらから

この技術にご興味のある方は、お気軽にお問合せ下さいませ