省エネ高効率レーザー乾燥装置で環境に配慮した電極乾燥を実現

レーザー乾燥は、レーザーとロール to ロールでの実験ができなければ、実際の結果を得ることはできません。今回開発したレーザー乾燥のパイロット機 “WiDRY(ワイドライ)”は、塗工、レーザー乾燥、熱風乾燥の機能を兼ね備えています。

乾燥工程は、印刷、塗装、セラミック製造など多くの製造工程に不可欠な技術ですが、この工程は、まさしく、品質を決定する重要な工程です。今までは、熱をコントロールすることで、少しずつ改善され、エネルギ消費量は著しく改善されてきました。しかし、高度の技術の集積にも拘わらず、化石資源への依存を解決するには至っていないのが現実です。そのほかにも、現在の塗工乾燥工程における課題は残っています。

例えば、

- 大きなスペースを必要とする

- エネルギ効率が低い

- 場所により熱の不均一性が生じる

- 制御においては追随が遅く難しい

- 材料に最適化された熱の調整が困難

- 生産の立ち上がりが遅い

- 周囲の生産エリアへの熱放射

などが考えられます。

ワイヤードが提供するこれらの課題に対するソリューションは、

レーザーを使った画期的乾燥法です。

レーザーは、高精度なエネルギを高速でオン・オフ制御ができ、常に正確なエネルギを、電極に供給できる利点があります。特定の材料や溶媒の特性に応じて乾燥条件を最適に調整することが、短時間で可能になることが、すでに社内実験により確認されています。

レーザー乾燥の導入は、前述した現在の塗工乾燥工程の課題を解決できるだけではなく、例えば、インラインセンサーや膜厚サーモグラフィカメラと、レーザーの同期により、最適なプロセスウインドウを得ることができます。加えて、赤外線ランプと比較した場合、1,000㎚近傍の近赤外線ビームの照射は、発生する溶媒蒸気にもほとんど妨げられずに透過し電極に到達する利点もあります。

①レーザー乾燥の原理

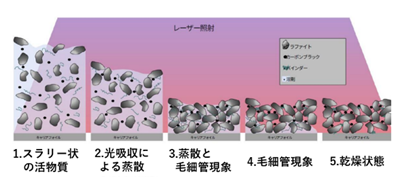

レーザー光の照射によって乾燥を促すもので、原理は、図1に示すように活物質に含まれるカーボンへの吸収率の高い波長のレーザーを照射し、その熱伝導効果でバインダーに含まれる水分を蒸散させ、乾燥に導くもので、とにかく高速で正確な乾燥が可能になることが明らかになっています。

ドイツのアーヘン工科大学の研究によると、粒子層の微細構造が電気伝導性、イオン電導性に重要な役割を果たしており、乾燥方法が電池の性能に大きく影響していることを強調しています。

図1における乾燥の経過は、5つの過程に分けて考えることができます。第1、第2の段階では、熱による水分の蒸散と考えられますが、第3段階においては、水分がほとんど蒸散してしまった結果として、より小さな粒子が表面へ毛細管現象(ここでは、水分の蒸散に伴い、グラファイトなどで形成された微細な隙間を毛細管現象によって、有効な微粒子などが表面に移動すること)によるマイグレーション現象が起こる恐れがあり、これらの小さな粒子には結合剤とカーボンブラック成分が含まれていると考えられます。

電極の性能を向上させるためには、すべての活物質成分を均一に分散させることが不可欠であることは当然ですが、特に第3段階の過程では、毛細管現象による急激な乾燥が悪影響を及ぼす恐れがあるため工夫が必要です。

実験の結果からレーザーだけでの乾燥は、活物質や溶媒の配合により、電極の過乾燥を招き、電極の割れなどが生じる恐れがあります。

そのような事態を解決するには、図2に示すように、第3段階と第4段階では、さまざまな乾燥方式と組み合わせることで、乾燥プロセスをさらに改善する相乗効果を生み出すことができると考えています。

例えば、A案では第1段階と第2段階の乾燥工程ではレーザーによって、効率的に予備乾燥を行い、第3段階と第4段階では、対流式乾燥を適用して乾燥が遅くなることで、毛細管現象により微粒子が失われる事を防ぐことができます。そのために、ワイヤードのパイロット機には対流式乾燥炉も装備しています。

またB案では、表面に向かってマイグレーションした粒子成分が、エネルギの入力を通じて拡散してもとに戻ることを可能にするために、第4段階から第5段階への移行時に更なるレーザー照射の導入も有効とのデータもあり、ワイヤードのパイロット機においては、組み合わせ自由な装置になっており、最後の工程で、レーザー照射する組み合わせも可能な設計になっています。

②乾燥プロセスのサーモグラフィー分析

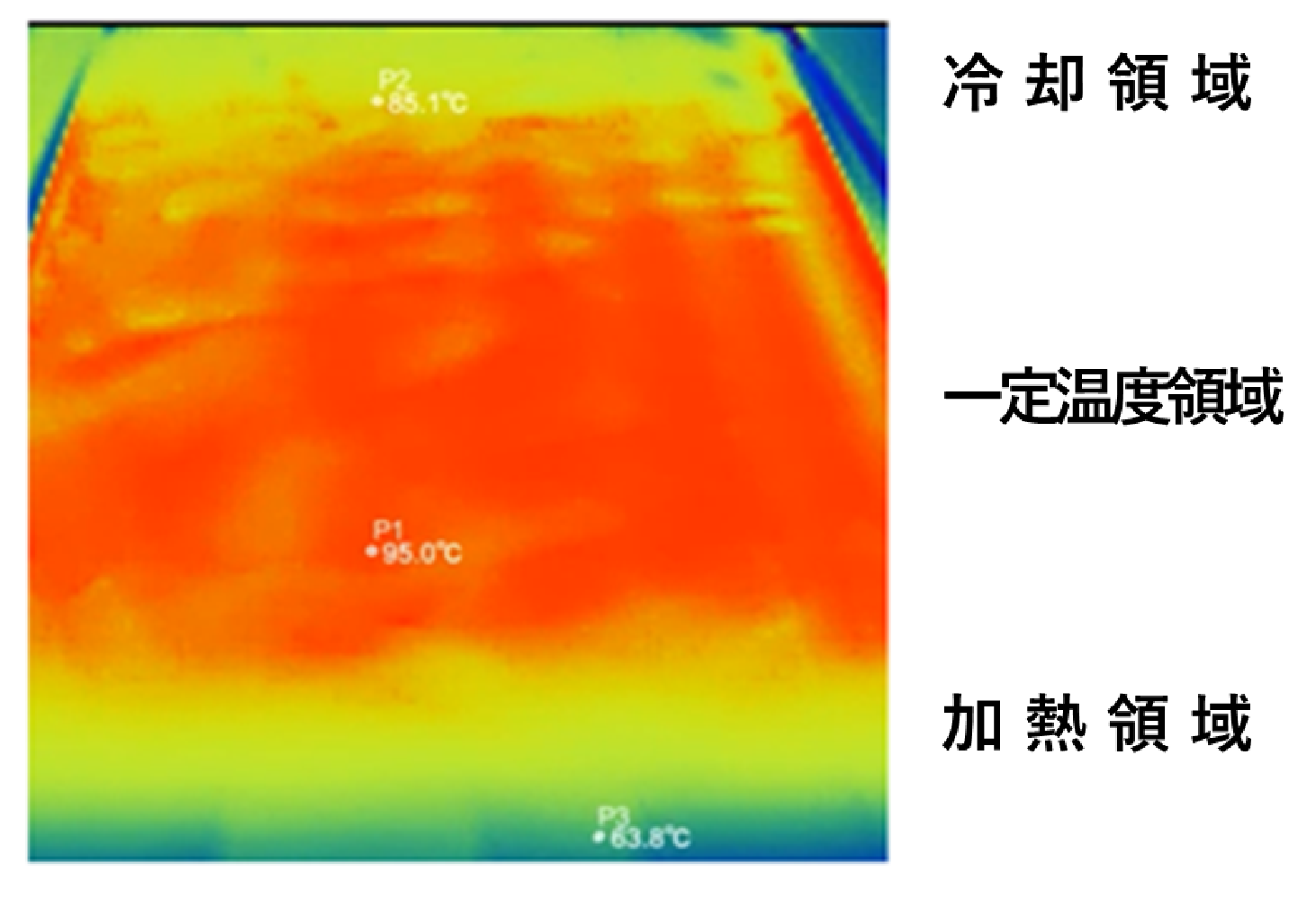

金属箔に塗工された活物質をロール toロール搬送しながら、レーザー照射したサーモグラフィー分析を図3に示します。加熱領域で徐々に温度が上昇して行きスラリー状の活物質中のバインダーに含まれる水分は、一定温度領域でほとんど蒸散します。

そして徐々に冷却領域に入り、数10㎝で、手で触ることができる程度の温度に低下します。

一定温度領域では、盛んに水分が蒸散する様子が見られ、高速での乾燥が進んでいることを目で確認することができます。いずれにしても、今までの研究実験結果では、レーザーのみで急激な乾燥を促すのではなく、他の工法も加えて最適装置の設計が必要になります。それでも、大幅なエネルギ削減、スペースの大幅な削減が期待できるのが、乾燥工程にレーザーを取り入れるメリットであると考えています。

塗工・乾燥プロセスは塗料、基材などお客様の材料毎に条件やプロセスが異なるため、実用可能性は、各種トライアルを繰り返しながら可能性を見極めていく必要があります。