今更ですがGHS®開発の思い出、てんやわんや。

ワイヤードは「光を通して新たな世界を築く」という会社の理念のもと、世の中にないレーザ加工技術を確立することに力をいれています。

お客様の試作加工のご要望にも対応しながら、レーザアプリケーション開発にも取り組んでいます。

ミクロンレベルの高い精度、高タクトの為の最適なエネルギー効率、波長、レーザとステージ(Roll to Roll)と光走査との同期など、追及する項目は多岐に渡ります。

その中で「圧倒的な穴加工速度」に主眼を置いた光走査機構が、ワイヤードが特許を取得しているGHS®です。

Roll to Rollとレーザを組み合わせ100,000~200,000穴/秒の微細穴加工を実現しました。が、その開発には大きな障壁が数多く待ち受けていました。

■構造の考案

「ガルバノやポリゴンミラーでは遅くて生産性がないよね。」

「なんか、まったく違う構想の光走査技術が必要だなー。」

「なんか考えろよ。」

「ぼ、僕ですか? 私は手で勝負。頭は使いません。」

「そうだったなー。」

「こんなのどうだ。」

(天才がおもむろにホワイトボードに書き始めた図は、相当奇抜なものでした。)

(天才がちょっと気取っていたのが記憶に新しい)

(マーカを持つ手の小指もたっていました)

「面白いからやりましょう。」(即決でした)

―その後の作りこみの苦労から、今では即決することはやめましたー

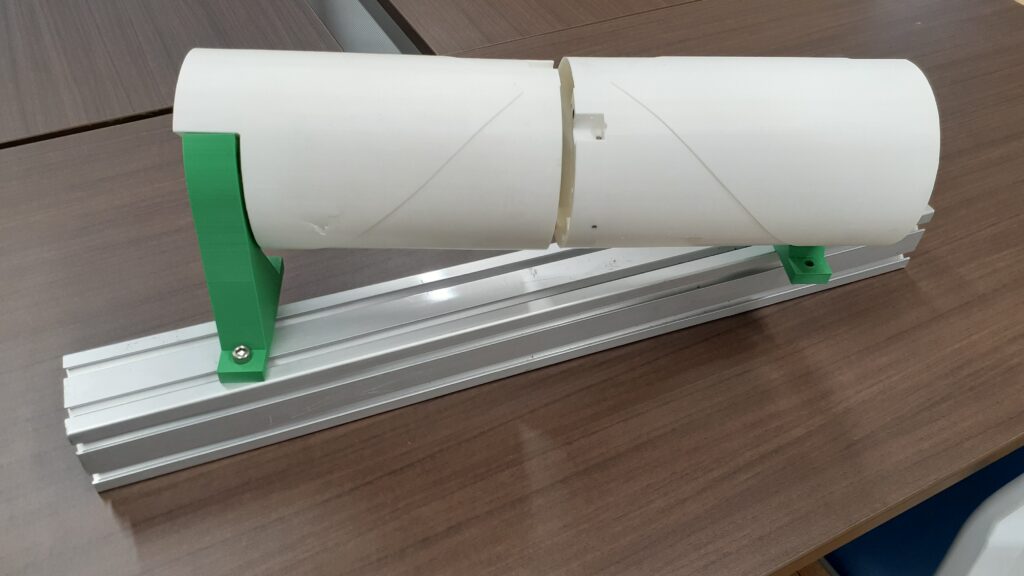

新たな機構を検討する前に、イメージを具現化・共有する為に簡易的なモックを製作し、アプリケーション開発に対する認識の共有を行います。言葉や文章ではなく、形あるものを実際に目で見て認識を共有し、方向性を具体化させます。

百聞は一見に如かず。

■コンセプトモデルの製作

「丸いやつ、複雑な内部構造も3Dプリンタで作ってみました。」

「どれどれ・・・」

「お、いいねいいね。でも・・・この形、3Dプリンタ以外で作れるかな・・・?」

「あ~・・・ 考えます。」

コンセプトモデルでは理想を詰めがちですが、実際の製品製作時における加工方法、コスト、個々を組み合わせた時の製品全体の精度、プロセス上の成り立ちや検証方法等を、レーザのみならず多方面での知識を持ち合わせた者達で議論をし、より現実的・安価な手法を考案していきます。

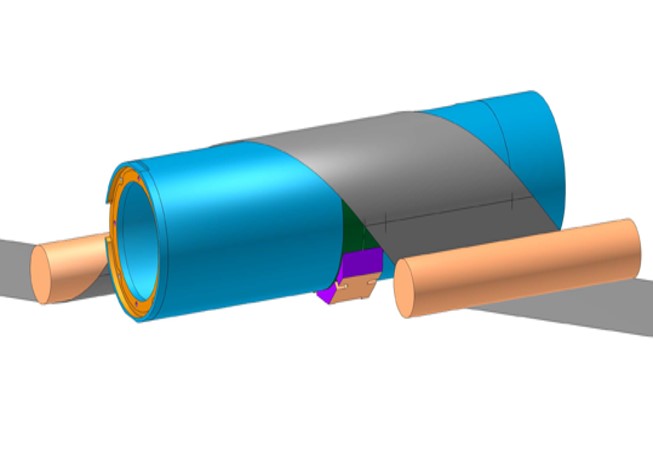

■実機へ組み込むプロトタイプの製作

3DCADで構想を練り、実現可能な形状と構造を社内で議論していきます。

「これなら良さそうだね。よし、作ってみよう。」

社内で議論をした後、本格的な検証を行う為のプロトタイプを製作します。

当然ながら初回から全てが上手く進むはずもなく・・・。

「あ~、これもダメだなぁー・・・」

備品庫で保管されている、生贄になったプロトタイプ達の一部。

組み込んで検証し、その都度発生する数多の障害を考察、克服するために様々なプロトタイプを製作してデータを蓄積していきます。

光学系のみならず搬送基材に対して物理的観点からの検証も要求されます。

近年では専ら、光学系以外の要素を追及している事が多いとの噂も・・・?

■やっと形になりました

苦難苦悩の末にようやく装置化となります。

しかし「より良い物」とするべく、ワイヤードでは日々改良を重ね続けています。

技術者達の苦悩だらけの戦いは終わらない。

「ところで、この ㊙ マークは何?」

「やはり秘密保持の観点から外部にはちょっと・・・。」

「いいんじゃない。見せたって。温泉入浴シーンじゃないんだから。」