リチウムイオン電池を高容量に、レーザーで電極まるごと穴開け

リチウムイオン電池を高容量に、レーザーで電極まるごと穴開け

「プレドープ」を容易に実現

日経エレクトロニクス 2018年10月号

微細加工技術を得意とするベンチャー企業のワイヤードは、リチウム(Li)イオン2次電池の電極材にレーザーで多数の微細な穴を連続的に開ける技術を開発した(図1)。穴あけ加工した電極材を用いることで、次世代Liイオン2次電池の高容量化に欠かせないとされるLiイオンの「プリドープ」が容易に実現できる。

Si負極をステンレス鋼材に塗布した電極にレーザー加工で穴をあけた。電極の裏からライトを当てると、光が透過していることが分かる。

高容量化のネックを解消

プリドープは、充放電に関わるLiイオンが電池の使用に伴って減少してしまう課題の解決を目指した技術である。この課題が解決されなければ、せっかく高容量化が可能な電極材料を組合わせたとしても、そのポテンシャルに見合う容量を得られなくなる。

Liイオン電池において充放電に関わるLiイオンが減少するのは、初期充電時にLiとの化合物が電極上などで生成されることによる。化合物に取り込まれたLiは、充放電してもイオン化しなくなるため容量が減少してしまう。すなわち不可逆容量が大きくなる。

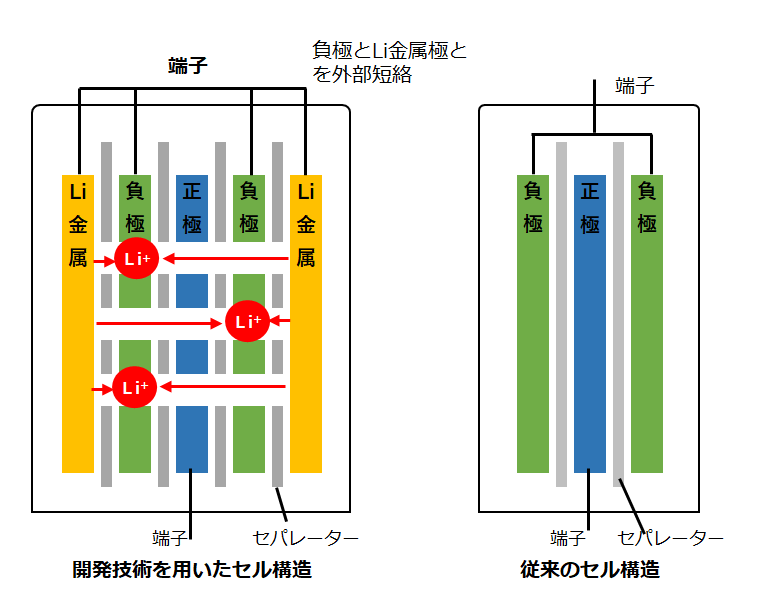

今回のプレドープは、Liイオンの減少を見込んで、Liイオンの供給源となるLi箔をあらかじめセル内に置いておく。Li箔は負極とセル外部で短絡させて、Liイオンがセル内で移動できるようにする(図2)。

プリドープの実現によって、これまで高容量ながら実用に至っていなかった電極材の利用を拡大できる可能性がある。不可逆容量の大きな材料や、Li化合物ではない高容量の正極材料などである。

Si負極ステンレス集合体に加工

ワイヤードは、まず高容量な負極材料として普及が期待されているSi(シリコン)負極への適用を狙う。Si負極は理論容量が4200mAh/gと、既存の黒鉛負極に比べて10倍以上と高いものの、プリドープしなければ初期充電効率が約80%に下がってしまう課題があるためだ。

しかもSi負極は、同社が強みとする加工技術を生かしやすい。充放電時の膨張/縮小の変化が大きいために、電極の集電体にはCu(銅)箔ではなく、高強度なステンレス剛体の採用が検討されていることによる。ステンレス鋼材には、プリドープするための微細な穴を開けることは難しく、穴開けができてもバリなどによる内部短絡の恐れがあった。

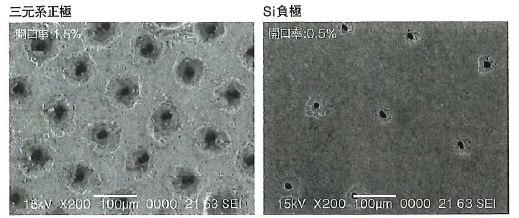

同社の加工技術を使うと、Si負極をステンレス鋼材に塗布した後の電極に任意の開口率で穴開けができる(図3)。複数の素材を重ねた複合物に対して一気に貫通穴を開けられるからだ。このため従来の電極製造工程に穴あけ工程を追加すれば済む。

同社の穴開け加工技術では、レーザー光を照射して1秒間に4000~30万個の穴を開けられる。既存のレーザー加工技術と比べても高速である。穴の直径は3μm~20µmであり、既存のレーザー加工より小さな穴を開けられる。バリもできないという。パンチプレスやエッチングとの比較でも高速かつ小径とする。

1Ah級のラミネート型セルを試作

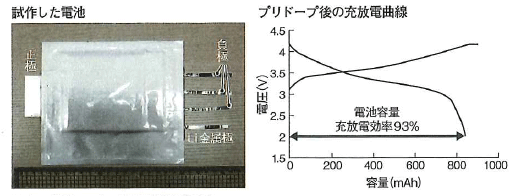

今回、同社は電動車両向けの電池を開発している山形大学の協力によって、1Ah級のラミネート型セルを試作して試験した。Ni(ニッケル)、Mn(マンガン)、Co(コバルト)を主原料とする三元系正極材と、Si負極材のそれぞれにレーザーで穴を開け、積層した電極の両側にLi箔を配置、さらに負極とLi箔を外部で短絡させた(図4)。負極にLiイオンをプレドープすることに成功し、初期の充放電効率を93%に高められた。なお、一連の技術は新エネルギー・産業技術総合開発機構(NEDO)の助成事業の成果の一部を活用している。

図4:プリドープで充放電効率が93%に

Si負極を用いた1Ah級の電池セルを試作した(左)。Li金属極と負極を外部短絡させてプリドープを実現した。プリドープ後の試験では初期の充放電効率93%を達成した(右)。

ワイヤードは今後、レーザー加工での連続処理時間の短縮とコスト低減を目指す。また、プリドープ以外の応用も検討中だ。例えば、電極表面にレーザー加工で凹部をつけることで、セルの高出力化が可能になるとみる。