ワイヤードのレーザとRoll to Roll搬送の技術融合

200,000孔/秒を実現したGHS®スキャナをはじめ、金属箔などへのφ2㎜までの同時高速加工を実現したレーザパンチング技術、多層膜のハーフカット技術など、ワイヤードの技術を盛りだくさんにまとめました。Roll to Rollとレーザ加工の組み合わせ技術により、引き続きお客様のニーズにお応えしてまいりたいと思います。

1. はじめに

昨今のレーザの進歩は著しく、あらゆる分野でその応用技術が発表されている。

ワイヤードは、2014年に高速レーザ加工の技術開発型ベンチャー企業として創業したが、一貫してロールtoロール(以下 「Roll to Roll 」と記載)とレーザ高速加工を融合し、フィルム加工技術に新たな世界を実現することを目標に開発を進めてきた。直近では、弊社の開発技術とレーザの進歩との融合により、量産加工に適用しうるレベルまで技術向上が図られてきており、現在数多くの量産装置化の検討を進めてきている。今回は、弊社で独自に開発した微細加工技術を中心にRoll to Roll に適用できる加工技術とその用途展開についてご紹介したい。

2. レーザの技術革新とRoll to Roll

レーザは、加工する材料によって波長、パルス幅などをもとに選択しているが、昨今では、パルス幅(1ショットあたりの光の出ている時間)を大幅に短くしたピコ秒レーザや、フェムト秒レーザなども出現し、機械加工に劣らぬ切断面が得られ、なおかつ微細な加工を可能にするレーザも出現しており、品揃えが豊富になってきている。それぞれの特徴を生かし、いろいろなアプリケーションに応用されるようになってきた。金属の切断、溶接などは言うに及ばず、電子基板のスルーホール加工、脆性材料などの加工、応用例は枚挙にいとまがないが、不思議なことにRoll to Roll 搬送とレーザの組み合わせについては、あまり応用例がない。

理由は簡単で、レーザは進歩しているにも関わらず、光を走査するスキャナは、ガルバノスキャナもしくはポリゴンスキャナなどに限定され、Roll to Roll で搬送される速度に追随しなかったからである。

3. Roll to Roll への適用までの道のり

関西コンバーティングものづくり研究会のWebページを拝見すると、そこにはコンバーティング(Converting)技術について、「プラスチックフィルム・シート、金属箔、紙・板紙、不織布、繊維、鋼板、ガラスなどの比較的薄い基材に、コーティング、ラミネーティング、プリンティングなどの新たなプロセスを経て、新たな価値を生み出す行為の総称」と定義している。ロールで搬送されるフィルムに、多彩な要素技術を組み合わせた「集積技術」と理解している。

レーザ加工技術をコンバーティング量産技術の仲間入りをさせるには、レーザ加工速度をRoll to Roll の搬送速度に合わせなければならない。

そもそも、レーザは一般的にφ20μm程度の光の点を高速移動させることにより、孔加工や切断が可能になる。要するに、ウェブハンドリング技術の高速搬送技術とレーザの加工速度の理論と現場対応力の間に乖離が生じ、レーザがロール搬送速度に追随していなかったのは紛れもない事実である。設置された刃物や金型のように、通過すれば切断、成形が可能というわけではない。

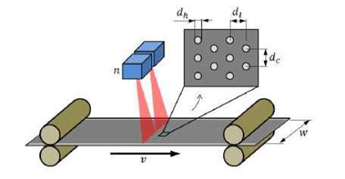

一般的にレーザ光を加工材料に照射する方法は、直接照射し、ステージの移動により加工する方式、制御された2枚のミラーの回転機構を応用したガルバノスキャナ方式、多角形ミラーをレーザと正確に同期させ高速で回転させ、加工材料に照射するポリゴンスキャナなどが容易に候補に挙がる。一般的には、ガルバノスキャナの光走査速度に比較して、ポリゴンスキャナの光走査速度は10倍程度であるが、高精度のポリゴンスキャナの製造は難しく、全世界を見渡しても、当時は採用できるポリゴンスキャナはなかった。そのうえ、レーザとの同期技術が難しく、機構ができたとしても、これらのスキャナでは、可動範囲が狭くRoll to Roll で高速で搬送される広幅フィルム、金属箔などの、搬送速度には追随できない結果であった。例えば、図1に示すように複数台のスキャナを搭載しても、搬送速度に合わせて加工することは、レーザにとっては非常に難度の高い方法なのである。また、複数台のスキャナの機構は、同期技術やメンテナンスの上からも、煩わしい作業が想定され現実的ではないと判断した。

それならば、と、当然ワイヤードでは高速搬送に追随するスキャナを開発すべく、2014年の設立時からポリゴンミラーの開発に着手し、一定の成果を得た。それは10,000 hole/secで80㎜の可動範囲であった。この時点で、世界最高速度、最長可動範囲を実現したわけであるが、調整が難しく、現場対応力がなく開発に携わった社員しかメンテナンスできない欠点もあった。実現すれば、ある業界の発展に大きく寄与することは理解していたが、残念ながら発表を断念せざるを得なかった。

4. 独自の光学スキャナGHSの開発

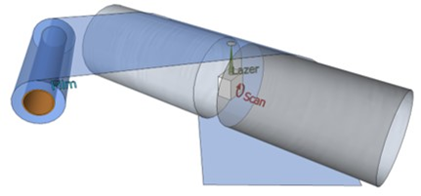

その後もRoll to Rollのレーザ加工方法の開発を継続してきた結果、2016年にようやく新たな発想による、光走査機構の開発に着手した。一人の天才が、このスキャナ機構を発案したときは、社員一同大いに盛り上がりすでに完成したがごとき雰囲気であった。このスキャナ機構の考え方は搬送されるフィルムの速度に同期したレーザ光がロール内径中心部から照射されるメカニズムである。すなわちロールに密着した状態で、穴加工、切断加工がおこなわれるため、搬送時におけるフィルムの位置の高さばらつきによる焦点距離のずれをも解消する画期的な構想であった。

しかし、開発を進める上では、女神は作り笑いを続けるばかりで、予期せぬ多くの課題が立ちはだかり、あっきゃ一(新潟弁でOh! My GODの意か)の連続で、一時は計画中止の意見も多かった。一つには、あまりにも高速加工であるがゆえに、発生する加工粉塵が光学系へ付着し、数m加工すると、レーザ光が反射されず中止せざるをえなかった。また、光学系組み込みのドラムの表面の摩擦によるフィルムの破損など、レーザのクリーンな印象とは程遠い課題に直面していた。だが、開発に携わった社員は、その都度シミュレーションを繰り返し、一つずつ問題を解決し、とうとう2018年画期的スキャナ機構は完成した。社員もすっかり饒舌になり、おそらく、日本で最初に発明された光学スキャナに歓喜の声を上げたのは言うまでもない。

GHS(Grand Helical Scan)と命名し特許化に成功した。孔加工で言えば、100,000 hole/sec~200,000 hole/secを可能にし、市販スキャナに比較して桁はずれな加工速度を実現している。

前述したがコンバーティング業界へのレーザ導入が遅れている大きな理由は、レーザの優位性は認識しながらも現行のRoll to Rollの速度にレーザ走査速度の能力が不足していたに他ならない。

一方、レーザには、刃物の摩耗や加工の反力がないために、搬送されるフィルムなどへのシワなどの悪影響が少ない。GHSの誕生によってコンバーティング業界における、レーザの位置づけは大きく変わろうとしているのは事実である。 図2にはGHSの概要を示す。

5. GHSの応用分野

GHSは、高速加工の利点に加え、市販のガルバノスキャナやポリゴンスキャナが、一定の角速度でfθレンズを通して、直角に加工材に照射される方式であるのに対して、fθレンズを使用しなくても、加工材に直角に光を照射させることができるスキャナ機構である。そのため、エネルギーロスが少なく、均一な孔加工が可能になることが証明されている。

① LIB(リチウムイオン電池)への応用

一般的にGHSの加工速度は、ガルバノスキャナの10倍から20倍の加工速度を実現しており、電池生産プラントの速度に対応する充分な加工速度を有している。金属のみ、あるいは電極への高速孔加工も可能である。

LIBに適用する主な理由は、スルーホールを通して電極間の電解液の浸透性向上、発生ガスの透過性向上による劣化速度の低下や、電極材料との組み合わせ次第だがエネルギ密度の向上や充放電容量の向上が期待され、各種評価が進んでいる。

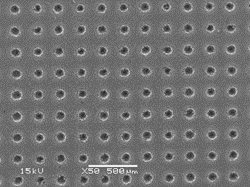

LIC (リチウムイオンキャパシタ)においても、カソード層とアノード層にスルーホールを作ることで、正極および負極活物質の粒子表面へのLiイオンの移動経路が実現するため、垂直プレドーブが可能となるなどの効果が期待できる。 図3には電極に高速加工されたスルーホールの状態を示す。

②加飾フィルムへの応用

GHSの機構は、連続的に規則正しいピッチで正確な孔を高速で加工することは当然のことながら、任意のパターンを高速で加工する機能も持ち合わせている。穴加工した個所のみ光を通すなど、光透過表現も可能である。図4に示すように、設定の仕方によって、希望するパターンをフィルム上に再現し、あたかも印刷のように高速加工が可能である。連続加工で、WIREDのロゴマークと社名をパターン化して連続的に加工している例である。

6. レーザパンチング加工技術

High-speed laser punching

ワイヤードは、GHSに限らず常に新しい技術に挑戦している。その技術は、確かな光学設計技術と、制御技術、Roll to Roll 搬送技術に裏付けされたものであり、レーザの応用例を広げ、モノづくりの世界に大きく貢献している。その一例として、レーザパンチング加工技術を紹介する。

厚み20μm程度の金属箔、樹脂フィルムなどへのRoll to Roll 搬送での高速多孔加工に対しては課題も多く、より精密でメンテナンスフリーの金型が求められるのは当然としても、打ち抜き時の基材への加圧力による変形が生じる恐れもある。

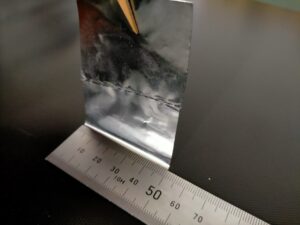

開発したレーザパンチ技術は、厚み数μmから20μm程度の金属フィルムおよび樹脂フィルムに対して、500μm~φ2mmの孔を高速で加工できる技術である。特筆すべきは、搬送されるフィルムに対して300mmの距離を同時一列加工が可能になり生産性が大いに向上したことである。

また、実績値では、孔の隔壁間が200μm程度の僅少の寸法であっても、同時加工が可能であり、加工後の基材の強度が許せば200μ以下の隔壁間隔も実現可能である。プレス金型で考えると、例えば、φ1mmのポンチが、200μmの間隔を開けて、300本近く組み込まれていることになる。

レーザパンチング技術は、わずかな隔壁間寸法でも、多数の孔の同時打ち抜き加工が可能であるが、その技術は従来の発想を大きく覆すレーザ加工法である。二次電池、有機合成・分解などの現場で数多く利用されていくものと考えている。図5にレーザーパンチングされた銅箔の写真を掲載した。

7. 孔加工以外のRoll to Roll 加工技術

ワイヤードでは、金属箔と樹脂フィルムが接合された複合材の、金属箔のみを除去する技術を確立している。

レーザ加工の世界では、金属と樹脂フィルムの加工性を比較した場合、当然、金属を加工するエネルギが大きい。そのため、金属箔を加工すると、張り付けられた樹脂フィルムは、溶融または、焼け焦げる恐れがある。

これを独自の光学設計を行い、かつ、フィルム側もRoll to Roll で搬送しながら、複合材料の表層材料のみを切り抜く技術として確立し、量産装置化の検討も進んでいる。例えば図6に示すように複合材の表層部のみを正確に切り抜き、下地のキャリアテープには全くダメージを与えない加工が可能である。

上記の加工は、ワイヤードではハーフカットと呼称しているが、当然ながら単層フィルムや複合フィルムを完全にカットする加工なども行っている。

また、この他にも、例えばレーザで表面にナノ周期構造を付与することにより、摩擦抵抗の軽減を図り、高精度金型加工技術とトライボロジーが融合した高機能金型も出現している。摩擦軽減以外の目的でも、一定の深さまで彫り込む加工やフィルム表面の粗化など、様々な加工技術を開発し、日々顧客との量産化技術への適用に向けた開発を行っている。

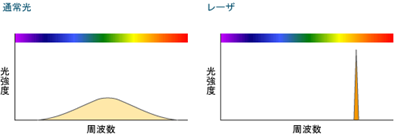

8. レーザのことも少し

レーザは通常光(太陽光))に含まれるあらゆる散乱光を、1単一波長だけを、人工的に指向性を持った光として発振させるものである。図7では、太陽光(通常光)に示すように多くの波長の光が含まれている。それに比較してレーザ光は単色(単波長)で、且つ強度の強い光である。

図8は、通常光(太陽光)とレーザ光の結像と焦点を表したもので、通常光とレーザ光の、強度の違いをイラスト化したものである。地球上にほぼ平行に降り注ぐ太陽光をレンズで絞ると通常光に示すように、紙が燃える点(焦点)は、ほぼ正確に求めることができる。しかし実際は一点に集光しているわけではなく、像を結んでいるだけで、絞り込みに限度があり、低いエネルギ集中しか得られない。

しかし、レーザは単一波長であり、指向性に優れた光である。波長のオーダー(回折限界)まで絞ることが可能であり、高いエネルギ集中を得ることができる。

前述したように、レーザ加工の歴史は浅く、1964年にCO2 レーザで1mmの鉄板を酸素アシストで切断に成功したことが加工に応用された始まりであり、日本でも1980年には、鉄板切断用レーザ加工機が産業用として登場した。金属加工の集積地に行くと「うちが最初に入れた」の発言を2~3社で聞くことができるぐらい、画期的なことであった。しかし、それらの加工機はレーザ光を応用したとは言え、熱加工に近く切断はアシストガスの効果によるところが大きい。

そもそも、LASERは「Light Amplification by Stimulated Emission of Radiation」の頭字語である。直訳すると、「ある物質に、あるエネルギを与えると、光を放出し、その光を増幅すると、さらに強力な光が得られる」ということであるが、現在ではその種類も多く、素材に適したレーザの選択は重要なことであり、価格的にも高価で作業性の悪いレーザを選択することは、許されないことである。

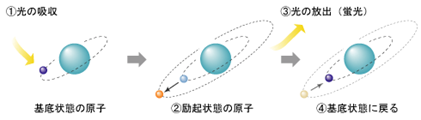

レーザの発振原理は、図9に示すように、レーザ媒質中に安定状態(基底状態)で存在する原子が外部からのエネルギ(光など)を吸収すると、電子がいったん外側の軌道に飛び(励起状態)、一定時間後に光を放出して再び基底状態に戻る。放出される光の波長(色)は、レーザ媒質に含まれる原子の種類により異なる。現在では、半導体レーザの進歩により、コンパクトでビーム品質の良いレーザが多く出現している。レーザは、加工する材料の特性に合わせた波長やパルス幅を選択することで、材料内部の分子構造が破壊され、あるいは溶融し、加工が始まる。現場への採用は多くなるものと想像する。

9. ワイヤードで体感できる量産化検討

当初は、お客様のご要求に対応するレーザ加工機をテーラーメイドで設計製造していたが、レーザ加工機の完成には時間を要し、検証作業に多額の費用が発生し、お客様の要望と大きなミスマッチが生じてしまう問題が解消できなかった。

そこでワイヤードでは複数種類のレーザ、スキャナを保有し、加工装置も枚葉加工機と150mm幅~1,300mm幅までのRoll to Roll 加工装置を保有することで、初期に多額の費用と時間を費やすことなく検証作業を行うことが可能となっている。また、他のジョブショップと一線を画しているのは、数多くのRoll to Roll の加工経験と装置製作を有するメンバーが、量産化までの道筋をしっかり議論できるため、レーザメーカーや他のジョブショップで初期的な検証をした後に、ワイヤードに問い合わせをしてくるお客様も多く、試作から量産化までを一緒になって検討を開始するケースも多くなっている。何より、複数のRoll to Roll 加工装置のうち、図10に紹介する最大1,300mm幅のロール加工装置を有しており、量産化のイメージをお客様が試作を通じて体感してもらえることも大きなメリットに繋がっていると思う。

また、最近では、お客様にご購入いただいたレーザ加工機を、レーザを熟知したワイヤードで一定期間お預かりし、初期的な立ち上げのオペレーションも実施することで、レーザの知見が乏しいお客様の負担軽減を図ることも開始している。

10. 終わりに

レーザ技術は進歩の一途をたどっており、まさに日進月歩の変革が続いている。その中でも、ワイヤードは、レーザとRoll to Roll 加工にこだわり、開発を続けている。特に独自に開発した光学系GHSは、コンバーティング技術とレーザの融合を果たす重要なキーテクノロジである。

今後も、ユーザーからの様々な加工依頼に対処すべく、ワイヤードでは日々新しい技術開発に取り組んでいくとともに、量産装置の販売や受託加工なども行いながらRoll to Roll のレーザ加工がコンバーティング分野で一定の市場規模に成長する技術開発集団でありたいと考えている。